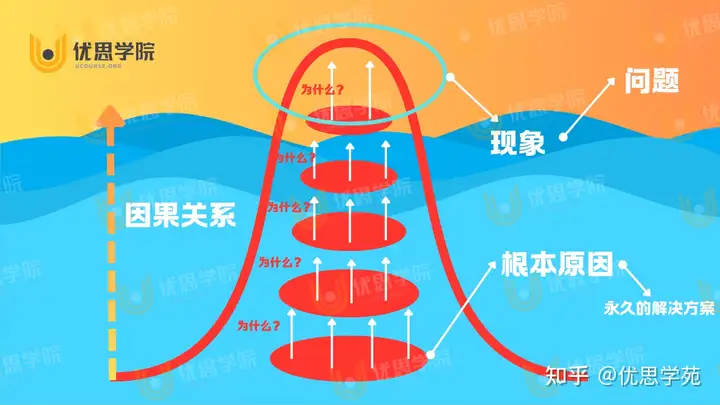

5个为什么(5 Why)

一、5个为什么的起源与历史

5 Why 起源于丰田汽车公司,由丰田工业创始人丰田佐吉(Sakichi Toyoda)提出,并由丰田工程师大野耐一与新乡重夫等人进一步发展为系统化的方法。

在 1950–1970 年代,丰田在制造现场的良率改善、停机分析、物流问题解决中广泛运用 5 Why,并形成了“现地现物”(Genchi Genbutsu)与“不断问为什么”(Ask Why Five Times)的文化。5 Why 后来被整合进丰田问题解决模型(Toyota Problem Solving Model, TPSM)以及 A3 管理方法中,成为全球制造业最广泛应用的根因分析法。

由于它简单、快速、容易开展,被誉为“全世界最便宜、最有效的质量工具之一”。

二、5个为什么的核心原则

- 问题导向,不讨论无关内容。

从一个陈述清晰、可测量的问题开始,避免情绪化或模糊描述。 - 每次问“为什么”必须基于事实。

所有回答需基于数据、观察、记录,而非主观猜测。 - 追问链必须逻辑准确。

每一个“为什么”必须是上一个答案的直接因果来源。 - 连续至少问 5 次。

一般需要 4–6 层才能触及真正的系统性原因。 - 找到可控的根本原因(Root Cause),而不是“不可改善的理由”。

如天气、顾客抱怨等不可控因素不能作为最终根因。

三、5个为什么的标准步骤

1. 明确定义问题

– 问题必须清晰、量化

– 尽量用客观语言,例如:“产线 A 在 3 月份产生 12 件装配不良”

2. 组成跨部门问题解决小组

涉及生产、设备、质量、工程、维修、供应链等。

3. 现场确认(Go & See)

前往问题现场观察事实,是丰田式问题解决的核心。

4. 逐层问为什么(至少 5 次)

每一个“为什么”必须基于可验证的事实。

5. 确认真正的根本原因

根因必须是可改善、可预防、可控制的因素。

6. 制定对策并实施

对策必须针对根因,而不是表面问题。

7. 效果确认与标准化

将改善纳入标准作业(SOP),防止问题再发生。

四、5个为什么示例(一)——生产不良案例

问题:产线 A 装配出的产品螺丝松脱。

- 为什么 1:螺丝没有拧紧。

→ 因为拧紧扭矩不足。 - 为什么 2:为什么扭矩不足?

→ 扭力扳手扭矩设定偏低。 - 为什么 3:为什么设定偏低?

→ 操作员没有按照 SOP 调整工具。 - 为什么 4:为什么没有按 SOP?

→ SOP 内容过长且不清晰,且没有点检表。 - 为什么 5:为什么 SOP 不清晰?

→ 工程部门未定期审核作业文件。

根因:文件管理缺乏周期性审核机制。

改善:建立文件定期审核制度 + 引入扭矩点检表。

五、5个为什么示例(二)——服务业案例

问题:客户投诉等待客服时间过长。

- 为什么 1:客户来电量太高。

- 为什么 2:为什么来电多?→ 用户无法在网站找到答案。

- 为什么 3:为什么找不到?→ FAQ 隐藏得太深。

- 为什么 4:为什么没有优化?→ 没有负责网站信息架构的人员。

- 为什么 5:为什么没人负责?→ 部门岗位职责未定义。

根因:内部职责划分不明确。

六、5个为什么的优势

- 简单、快速、无需统计知识

- 适用于大多数制造与服务问题

- 尤其适用于现场改善(Kaizen)

- 帮助团队建立系统性思考

- 适合作为 A3、8D、DMAIC 的因果分析输入

七、5个为什么的局限与常见误区

1. 只问三四次就结束

容易停在“人为疏忽”这种假原因上。

2. 答案不基于数据,而是凭感觉

如果没有现场观察与测量,5 Why 就容易变成“拍脑袋”。

3. 只针对人,而不针对系统

例如“因为员工不认真”不是根因,真正的根因通常是系统流程缺陷。

4. 未形成标准化机制

找出了根因却没有纳入 SOP,问题会再次发生。

八、5个为什么与其他工具的关系

与鱼骨图(Ishikawa Diagram)

鱼骨图用于系统收集潜在原因,5 Why 用于深挖真正根因。两者常组合使用。

与精益中的“现地现物”

5 Why 必须与现场观察结合,这是 精益文化 的重要思想。

与六西格玛 DMAIC

在 Analyze 阶段,5 Why 是最常见的初级根本原因分析(RCA)工具。

九、制作 5 Why 表格的标准格式(可直接用于工厂)

| 问题陈述 | |

|---|---|

| Why 1 | |

| Why 2 | |

| Why 3 | |

| Why 4 | |

| Why 5 | |

| 最终根因 | |

| 对策 |

十、总结

5个为什么(5 Why)是问题分析中最基础也最强大的工具。正确使用时,它帮助团队从表象逐步走向系统性根因,避免错误对策,提高改善效率。它既适用于车间的现场改善(Kaizen),也适用于六西格玛项目、服务流程优化、软件开发缺陷分析等。

无论制造业或服务业,只要问题发生,5 Why 永远是最值得先做的第一步。